세부 품질 관리 절차는 원료, 검사, 최종 테스트 및 발송을 위한 것입니다.

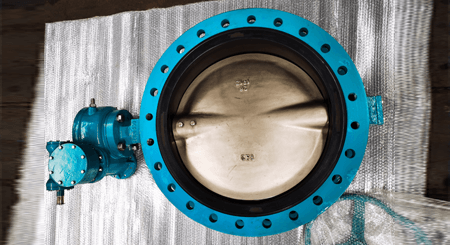

생산 과정생산 과정

제조 및 테스트 프로세스

01

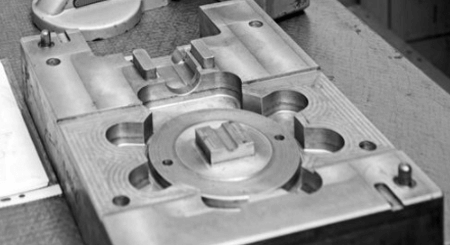

패턴 디자인

02

거친 주조

03

가공

04

집회

05

압력 테스트

06

페인트 등

07

점검

08

포장

세부 품질 관리 절차

품질 관리 절차

원료, 검사, 최종 테스트 및 발송에 대한 세부 품질 관리 절차를 첨부합니다.

우리는 모든 표준 책(원본의 최신 판)을 쉽게 참조할 수 있도록 도서관에 보관합니다.

다음은 품질 관리 절차에서 다루는 몇 가지 중요한 사항입니다.

주조

주물은 주조소에서 다음에 대해 검사됩니다.

블로우 홀

표면 마무리

샌드 홀드업

라이저 절단

리브 위치

페인팅 라인

히트 넘버

인증서 확인

주물은 작업장에서 다시 육안으로 검사됩니다. 인증서에 언급된 속성은 해당 표준에 따라 확인됩니다. 주조 조달은 신뢰할 수 있는 주조소에서만 이루어집니다.

모든 주물에서 열 수는 주조 공장에서 주조/펀칭됩니다. 주물은 쇼트 블라스팅되고 필요한 열처리 절차에 따라 열처리됩니다. 주조소는 자체/독립 실험실에서 주조물의 화학적 및 물리적 특성에 대한 인증서를 제공합니다. 각 열의 테스트 막대는 물리적 및 화학적 특성을 검증하기 위해 주조소에서 사용할 수 있습니다.

품질 관리 절차 및 교차 검증의 시스템으로 당사는 당사가 입고한 수량의 최소 10%를 당사 측에서 최종적으로 주물의 화학적 및 물리적 특성을 확인합니다. 화학적 및 물리적 특성을 확인하기 위한 재료는 고객이 선택한 평판 좋은 연구소로 보내집니다.

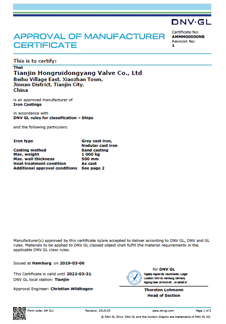

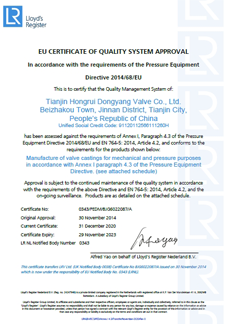

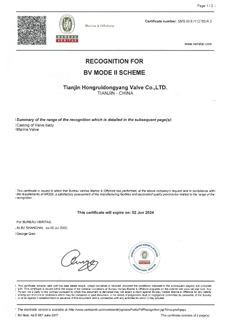

주물 또는 단조품을 조달하는 주조 공장은 Lloyds, Bureau Veritas, DNV 등과 같은 다양한 검사 기관의 승인을 받았습니다.

우리는 사운드 캐스팅만을 받아들이기 때문에 내압 영역에 대한 용접 공정을 채택하지 않습니다. 주물은 필요한 경우 용접을 위해 주조 공장으로 다시 보내지며 용접 후 응력이 적절히 완화됩니다.

품질 관리 계획

원자재/완제품/개별 구성품 확인을 위한 품질 관리 계획

바디, 보닛, 커버, 요크, 힌지, 브래킷, 쐐기, 디스크, 요크 슬리브 및 시트 링과 같은 CAST 제품의 모든 쿠폰 플레이트는 클라이언트/제3자 검사 기관의 요구 사항에 따라 이러한 야금 테스트를 거칩니다. 결과는 파운드리 테스트 인증서와 비교됩니다. 다양한 주물에 대한 염료침투검사, 초음파검사, 자분탐상검사를 하고 있습니다.

모든 스테인리스 스틸 제품은 가공 전에 화학적/부식 및 미세 조직 품질을 100% 검사합니다. 이러한 스테인리스 스틸 제품으로 만든 품목에는 스핀들, 보닛 부시, 글랜드 부시, 볼, 와셔 등이 있습니다.

모든 패스너, 스터드 볼트, 탄소강(A193 Gr. B7, ANSI B 1.1 Class 2A 및 ASTM A194 Gr. 2H, 무거운 시리즈) 및 스테인리스강으로 만든 너트는 처음에 육안으로 검사합니다. 나중에 약 10%가 야금학적 특성에 대해 확인되고 100% 테스트가 수행됩니다. 패스너는 제조업체 테스트 및 보증 인증서와 함께 승인된 공급업체에서도 구입합니다. 아이볼트, 크로스볼트, 너트 등 기타 하드웨어 아이템도 랜덤으로 10% 체크됩니다.

모든 개스킷의 치수가 확인되고 제조업체 테스트 인증서가 허용됩니다. 사용되는 다양한 가스켓은 압축 석면 섬유, 스테인레스 스틸 304/316 나선형 개스킷 등 유명 제조업체에서 조달합니다. 와이어 인서트에 대해 포장재의 10%를 검사합니다.

방사선 촬영

우리가 제조한 주물은 방사선 사진 품질이며 주조 공장은 사전에 통보된 대로 방사선 필름을 공급합니다. 또한 표준 품질 관리 절차에 따라 ANSI B 16.34에 따라 중요한 영역에서 주조물의 10%에 대한 방사선 검사를 받습니다. 우리는 방사선 촬영을 수행하기 위해 선도적인 야금 서비스 제공업체와 제휴 관계를 맺고 있습니다.

트림에 사용되는 모든 환봉, 판재 등을 철저히 검사하고 평판이 좋은 실험실에서 초음파 검사를 하여 표면결함, 크랙, 라미네이션 등의 검사를 합니다. 재료는 또한 화학 및 물리적 특성에 대해 검사되며 이 모든 작업은 실험실에서 수행됩니다.

주물 및 기타 재료는 다양한 가공 단계에서 철저히 검사됩니다.

밸브 쉘, 시트(양쪽) 및 뒷좌석은 승인된 표준에 따라 수압/공압 테스트를 거쳤습니다.

우리는 모든 게이트/글로브 밸브에 대한 뒷좌석 배열을 제공하므로 최대 작동 압력에서 즉, 작업 조건을 방해하지 않고 글랜드 패킹을 재포장할 수 있습니다.

스윙 체크 및 리프트 체크 밸브는 수압 테스트를 거칩니다.

드릴링 작업은 경화 및 접지 드릴링 지그 및 템플릿의 도움으로 수행됩니다. 따라서 설치 중에 문제가 없습니다. 모든 스핀들은 경화되고 연마됩니다.

스핀들 직경, 나사 공차 등은 모두 관련 표준에 따릅니다. 나사산 직경을 확인하기 위해 Go 및 No Go 게이지가 사용됩니다. 스핀들은 가공 중에 라인에서 지속적으로 점검됩니다.

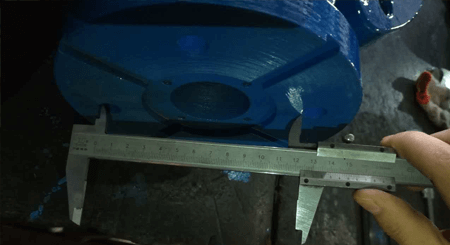

밸브 몸체의 벽 두께, 플랜지 직경, 플랜지 두께, 스핀들 직경은 표준 사양에 따라 유지되며 이러한 모든 치수는 가공 중 단계적으로 확인됩니다.

최종 검사를 위한 품질 관리 계획

최종 검수 과정에서 제3자 검수원은 원재료 기록과 재검토될 가공 기록을 확인한다. 도색 전에 최종 치수 확인 및 수압/공압 테스트를 위해 도색되지 않은 밸브가 타사 검사에 표시됩니다. 제3자 검사 기관의 승인과 스탬프를 받은 후 최종 청소, 기름칠, 도색, 명판 라벨링 및 배송 포장을 위해 사용됩니다. 모든 글랜드 패킹이 제거되고 새 글랜드 패킹이 삽입됩니다. 도색된 밸브의 끝 플랜지에는 밸브 플랜지에 볼트로 고정된 나무 플랜지가 장착된 다음 나무 상자에 포장됩니다. 더 작은 크기의 밸브의 경우 플라스틱/고무 엔드 캡을 사용하여 밸브를 보호합니다. 각 밸브에는 크기, 등급, 재료 및 고객 참조 번호를 참조하여 알루미늄 와이어로 핸드 휠에 고정된 알루미늄 태그가 붙어 있습니다. 모든 구매 주문에 대한 모든 고객은 쉬운 밸브 취급 및 유지 보수 지침 설명서를 받게 됩니다.

인증

DNV · GL

Lloyd's Register

Bureau Veritas

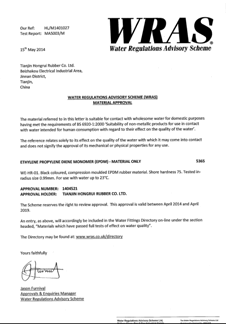

WRAS